La molida o fresado de un tapón de Fractura es el paso final en el camino para completar un pozo productor de shale. El retorno de la inversión que se fué en la perforación del pozo y el bombeo de fractura tambien depende de completar este paso con éxito.

Una herramienta de monitoreo de fresado (Milling Monitoring Tool, MMT) puede ser indispensable en la ejecución de esta operación crítica. Así es como puede ayudar.

Para evitar la pérdida de fluido a las nuevas perforaciones, los tapones deben ser fresados ??óptimamente mientras que la presión dentro de la terminación se mantiene por debajo de la de la formación. Si este desbalaceo se consigue con un fluido liviano monofásico, o inyectando gas, la monitorización continua de la presión en el fondo del pozo proporciona la seguridad de que se mantienen las condiciones óptimas durante toda la operación de fresado.

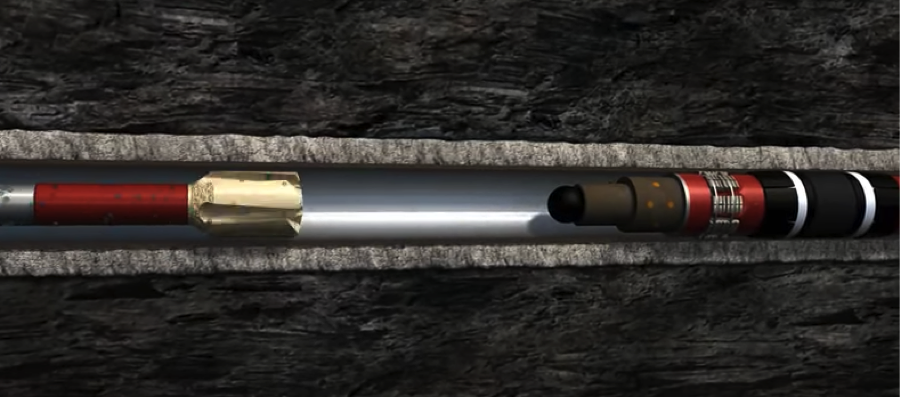

Bajado con un e-Coil, el sistema de telemetría por cable del MMT no se ve afectado por fluidos gaseificados y la alta velocidad de datos permite un control segundo a segundo de los parámetros de fresado para optimizar el rendimiento.

Se controla tanto la presión interna como la externa, lo que permite observar las tendencias de la vida en el rendimiento del motor, que a su vez permite al operador sacar un motor ya “gastado” de forma proactiva una vez que las lecturas indican que está a punto de perder sus parametros iniciales debido al desgaste.

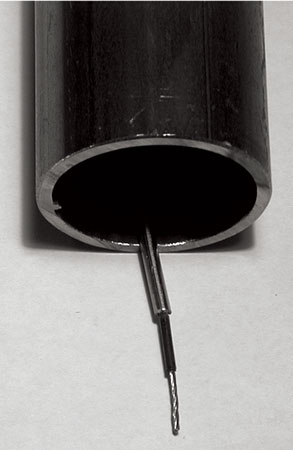

Frecuentemente, el fresado se realiza a lo largo de los laterales de largo alcance. El monitoreo del peso del inyector solo da al operador de CT un conocimiento muy pobre del peso aplicado en el bit, aunque este parámetro es crítico para fresar el tapón de manera eficiente. Es necesario establecer el peso suficiente para que la mecha corte. Demasiado peso, el motor se detendrá, muy poco y el tapón parecerá endurecer, el bit se pule y la penetración será mínima. El fresado con líquidos gaseificados agrega problemas adicionales. Es más fácil entrar en “stall” o para del motor, ya que casi no hay una respuesta de torque positivo cuando el bit se desacelara.

Cuando ocurre el “stall” o bloqueo, tarda mucho más tiempo en detectarse en la superficie, ya que la respuesta de presión en el manómetro es suavizada por la fase gaseosa. En tercer lugar, gracias a la compresión en la fase gaseosa durante la parada, la energía liberada cuando la broca se desengancha puede darle sobrevelocidad al motor y acabarlo prematuramente.

El MMT pone al operador del Coiked Tubing de nuevo en contacto con lo que está sucediendo en el fondo del pozo. La lectura segundo a segundo del peso sobre el bit y el torque lleva a que la mecha se pueda mantener óptimamente trabajando sobre el tapón, mientras que la indicación de la vibración en tiempo real permite que los “stall” o bloqueos sean detectados – y lo más importante , antes de que cantidades perjudiciales de energía se acumulen en el coild Tubing.

En resumen, un MMT puede ayudar a mantener la calidad del trajo de fracactura, acelerando el tiempo de fresado del tapón y maximizando la vida útil del motor de fondo.